Ikuti Media Sosial Kami untuk Mendapatkan Postingan Terbaru

Pengantar Pemrosesan Laser dalam Manufaktur

Teknologi pemrosesan laser telah mengalami perkembangan pesat dan banyak digunakan di berbagai bidang, seperti kedirgantaraan, otomotif, elektronik, dan banyak lagi. Teknologi ini memainkan peran penting dalam meningkatkan kualitas produk, produktivitas kerja, dan otomatisasi, sekaligus mengurangi polusi dan konsumsi material (Gong, 2012).

Pemrosesan Laser pada Material Logam dan Non-logam

Aplikasi utama pemrosesan laser dalam dekade terakhir adalah pada material logam, termasuk pemotongan, pengelasan, dan pelapisan. Namun, bidang ini berkembang ke material non-logam seperti tekstil, kaca, plastik, polimer, dan keramik. Masing-masing material ini membuka peluang di berbagai industri, meskipun mereka sudah memiliki teknik pemrosesan yang mapan (Yumoto dkk., 2017).

Tantangan dan Inovasi dalam Pemrosesan Kaca dengan Laser

Kaca, dengan aplikasinya yang luas di berbagai industri seperti otomotif, konstruksi, dan elektronik, merupakan area penting untuk pemrosesan laser. Metode pemotongan kaca tradisional, yang melibatkan alat paduan keras atau berlian, terbatas oleh efisiensi rendah dan tepi yang kasar. Sebaliknya, pemotongan laser menawarkan alternatif yang lebih efisien dan presisi. Hal ini terutama terlihat di industri seperti manufaktur smartphone, di mana pemotongan laser digunakan untuk penutup lensa kamera dan layar besar (Ding et al., 2019).

Pemrosesan Laser pada Jenis Kaca Bernilai Tinggi

Berbagai jenis kaca, seperti kaca optik, kaca kuarsa, dan kaca safir, menghadirkan tantangan unik karena sifatnya yang rapuh. Namun, teknik laser canggih seperti etsa laser femtosecond telah memungkinkan pemrosesan presisi material ini (Sun & Flores, 2010).

Pengaruh Panjang Gelombang pada Proses Teknologi Laser

Panjang gelombang laser sangat memengaruhi proses tersebut, terutama untuk material seperti baja struktural. Laser yang memancarkan sinar ultraviolet, tampak, inframerah dekat dan jauh telah dianalisis untuk kepadatan daya kritisnya untuk peleburan dan penguapan (Lazov, Angelov, & Teirumnieks, 2019).

Beragam Aplikasi Berdasarkan Panjang Gelombang

Pemilihan panjang gelombang laser bukanlah sembarang pilihan, tetapi sangat bergantung pada sifat material dan hasil yang diinginkan. Misalnya, laser UV (dengan panjang gelombang lebih pendek) sangat baik untuk pengukiran presisi dan pemesinan mikro, karena dapat menghasilkan detail yang lebih halus. Hal ini menjadikannya ideal untuk industri semikonduktor dan mikroelektronika. Sebaliknya, laser inframerah lebih efisien untuk pemrosesan material yang lebih tebal karena kemampuan penetrasinya yang lebih dalam, sehingga cocok untuk aplikasi industri berat. (Majumdar & Manna, 2013). Demikian pula, laser hijau, yang biasanya beroperasi pada panjang gelombang 532 nm, menemukan ceruknya dalam aplikasi yang membutuhkan presisi tinggi dengan dampak termal minimal. Laser ini sangat efektif dalam mikroelektronika untuk tugas-tugas seperti pembuatan pola sirkuit, dalam aplikasi medis untuk prosedur seperti fotokoagulasi, dan di sektor energi terbarukan untuk fabrikasi sel surya. Panjang gelombang unik laser hijau juga menjadikannya cocok untuk menandai dan mengukir berbagai material, termasuk plastik dan logam, di mana kontras tinggi dan kerusakan permukaan minimal diinginkan. Kemampuan adaptasi laser hijau ini menggarisbawahi pentingnya pemilihan panjang gelombang dalam teknologi laser, untuk memastikan hasil optimal bagi material dan aplikasi tertentu.

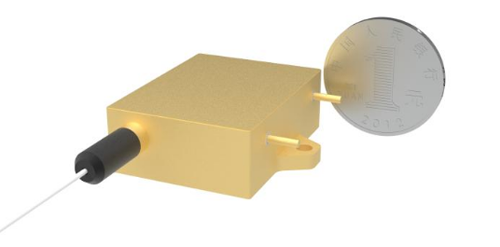

Itulaser hijau 525nmLaser hijau adalah jenis teknologi laser spesifik yang dicirikan oleh emisi cahaya hijau yang khas pada panjang gelombang 525 nanometer. Laser hijau pada panjang gelombang ini banyak digunakan dalam fotokoagulasi retina, di mana daya dan presisinya yang tinggi sangat bermanfaat. Laser ini juga berpotensi berguna dalam pemrosesan material, khususnya di bidang yang membutuhkan pemrosesan yang presisi dan dampak termal minimal..Pengembangan dioda laser hijau pada substrat GaN bidang-c menuju panjang gelombang yang lebih panjang pada 524–532 nm menandai kemajuan signifikan dalam teknologi laser. Pengembangan ini sangat penting untuk aplikasi yang membutuhkan karakteristik panjang gelombang tertentu.

Sumber Laser Gelombang Kontinu dan Model Terkunci

Sumber laser gelombang kontinu (CW) dan laser quasi-CW mode terkunci pada berbagai panjang gelombang seperti inframerah dekat (NIR) pada 1064 nm, hijau pada 532 nm, dan ultraviolet (UV) pada 355 nm dipertimbangkan untuk doping laser pada sel surya emitor selektif. Panjang gelombang yang berbeda memiliki implikasi terhadap kemampuan adaptasi dan efisiensi manufaktur (Patel dkk., 2011).

Laser Excimer untuk Material dengan Celah Pita Lebar

Laser excimer, yang beroperasi pada panjang gelombang UV, cocok untuk memproses material dengan celah pita lebar seperti kaca dan polimer yang diperkuat serat karbon (CFRP), menawarkan presisi tinggi dan dampak termal minimal (Kobayashi et al., 2017).

Laser Nd:YAG untuk Aplikasi Industri

Laser Nd:YAG, dengan kemampuan adaptasinya dalam hal penyetelan panjang gelombang, digunakan dalam berbagai aplikasi. Kemampuannya untuk beroperasi pada panjang gelombang 1064 nm dan 532 nm memungkinkan fleksibilitas dalam memproses berbagai material. Misalnya, panjang gelombang 1064 nm ideal untuk pengukiran dalam pada logam, sedangkan panjang gelombang 532 nm memberikan pengukiran permukaan berkualitas tinggi pada plastik dan logam berlapis. (Moon dkk., 1999).

→Produk Terkait:Laser solid-state CW yang dipompa dioda dengan panjang gelombang 1064nm

Pengelasan Laser Serat Daya Tinggi

Laser dengan panjang gelombang mendekati 1000 nm, yang memiliki kualitas pancaran yang baik dan daya tinggi, digunakan dalam pengelasan laser lubang kunci untuk logam. Laser ini secara efisien menguapkan dan melelehkan material, menghasilkan lasan berkualitas tinggi (Salminen, Piili, & Purtonen, 2010).

Integrasi Pemrosesan Laser dengan Teknologi Lainnya

Integrasi pemrosesan laser dengan teknologi manufaktur lainnya, seperti pelapisan dan penggilingan, telah menghasilkan sistem produksi yang lebih efisien dan serbaguna. Integrasi ini sangat bermanfaat di industri seperti pembuatan perkakas dan cetakan serta perbaikan mesin (Nowotny et al., 2010).

Pemrosesan Laser di Bidang-Bidang Baru

Penerapan teknologi laser meluas ke bidang-bidang baru seperti industri semikonduktor, display, dan film tipis, menawarkan kemampuan baru dan meningkatkan sifat material, presisi produk, dan kinerja perangkat (Hwang et al., 2022).

Tren Masa Depan dalam Pemrosesan Laser

Perkembangan masa depan dalam teknologi pemrosesan laser difokuskan pada teknik fabrikasi baru, peningkatan kualitas produk, rekayasa komponen multi-material terintegrasi, dan peningkatan manfaat ekonomi dan prosedural. Ini termasuk manufaktur cepat laser untuk struktur dengan porositas terkontrol, pengelasan hibrida, dan pemotongan profil laser pada lembaran logam (Kukreja et al., 2013).

Teknologi pemrosesan laser, dengan beragam aplikasinya dan inovasi yang berkelanjutan, membentuk masa depan manufaktur dan pemrosesan material. Fleksibilitas dan presisinya menjadikannya alat yang sangat diperlukan di berbagai industri, mendorong batas-batas metode manufaktur tradisional.

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). METODE UNTUK ESTIMASI AWAL KEPADATAN DAYA KRITIS DALAM PROSES TEKNOLOGI LASER.LINGKUNGAN. TEKNOLOGI. SUMBER DAYA. Prosiding Konferensi Ilmiah dan Praktis Internasional. Link

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). Fabrikasi Sel Surya Pemancar Selektif Doping Laser Berkecepatan Tinggi Menggunakan Sumber Laser Gelombang Kontinu (CW) 532nm dan Laser Quasi-CW Terkunci Mode.Link

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J., & Mizoguchi, H. (2017). Pemrosesan laser daya tinggi DUV untuk kaca dan CFRP.Link

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). Penggandaan frekuensi intrakavitas yang efisien dari laser Nd:YAG yang dipompa samping dioda tipe reflektor difusif menggunakan kristal KTP.Link

Salminen, A., Piili, H., & Purtonen, T. (2010). Karakteristik pengelasan laser serat daya tinggi.Prosiding Lembaga Insinyur Mekanik, Bagian C: Jurnal Ilmu Teknik Mesin, 224, 1019-1029.Link

Majumdar, J., & Manna, I. (2013). Pengantar Fabrikasi Material dengan Bantuan Laser.Link

Gong, S. (2012). Investigasi dan aplikasi teknologi pemrosesan laser canggih.Link

Yumoto, J., Torizuka, K., & Kuroda, R. (2017). Pengembangan Platform Uji dan Basis Data Manufaktur Laser untuk Pemrosesan Material Laser.Jurnal Teknik Laser, 45, 565-570.Link

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). Kemajuan dalam teknologi pemantauan in-situ untuk pemrosesan laser.SCIENTIA SINICA Fisika, Mekanika & Astronomika. Link

Sun, H., & Flores, K. (2010). Analisis Mikrostruktur Kaca Logam Massal Berbasis Zr yang Diproses dengan Laser.Transaksi Metalurgi dan Material A. Link

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). Sel laser terintegrasi untuk kombinasi pelapisan dan penggilingan laser.Otomatisasi Perakitan, 30(1), 36-38.Link

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). Teknik Pemrosesan Material Laser Baru untuk Aplikasi Industri Masa Depan.Link

Hwang, E., Choi, J., & Hong, S. (2022). Proses vakum berbantuan laser yang sedang berkembang untuk manufaktur ultra-presisi dan hasil tinggi.Skala nano. Link

Waktu posting: 18 Januari 2024